Les secteurs

Commerce et maintenance de véhicules industriels

Sources : INSEE SIRENE 2015, ACOSS 2016

MAJ : 10/2017

Codes NAF concernés :

- 4519Z (Commerce de véhicules utilitaires et industriels)

- 4520B (Entretien et réparation de véhicules utilitaires et industriels)

Cartographie des entreprises et des salariés

Selectionnez

une région

Source : INSEE SIRENE 2015, ACOSS 2016

Organisation du secteur, ses acteurs

Le secteur du Poids Lourd rassemble les entreprises qui distribuent, entretiennent et réparent des poids lourds, mais aussi des bus, des engins de TP ou des véhicules de services publics.

L’activité s'exerce dans des entreprises des réseaux constructeurs (concessionnaires et agents), dans des garages poids lourds affiliés à un réseau de distributeurs stockistes (ex : AD PL, G-Trucks, Precisium PL, etc.) ou dans des garages indépendants sans enseigne. Les ateliers intégrés aux transporteurs routiers ou aux collectivités, où l’activité de maintenance s'exerce également, ne font pas partie quant à eux de la branche des services de l’automobile. Les mécaniciens VI sont toutefois aussi nombreux dans les entreprises de la branche que dans les entreprises du transport.

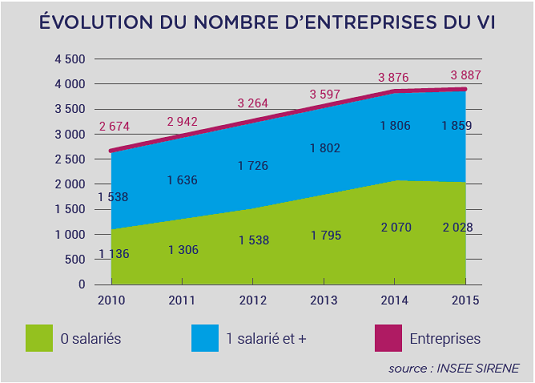

Le nombre d’entreprises progresse (+45 % entre 2010 et 2015), qu’il s’agisse des entreprises zéro salarié (qui représentent 52%) ou des entreprises d’un salarié et plus, qui ont augmenté de 21% depuis 2010.

Sept constructeurs se partagent le marché de la vente de véhicules industriels en France. Le groupe Volvo, désormais propriétaire de Renault Trucks, est leader avec 40% de parts de marché.

Données générales sur le marché et l’économie du secteur

Le parc de camions et tracteurs routiers s'élève à 535 689 véhicules en 2017.

Après un cycle de dégradation et d’instabilité des ventes de VI neufs, celles-ci repartent à la hausse en 2016 (+13 % par rapport à 2015) et retrouvent leur niveau d’avant-crise avec 47 148 immatriculations (source : CCFA).

Cette reprise répond moins à une logique d’extension que de renouvellement du parc, en réaction à la norme Euro VI entrée en vigueur le 1er janvier 2014, à la reprise récente du secteur du BTP et à la recherche d’efficience économique et opérationnelle pour les tracteurs (flottes du Transport Routier de Marchandises).

Le marché du VI est très lié à celui du TRM. Malgré une légère reprise en 2016 (+1,5%), l’activité des transporteurs reste tendanciellement à la baisse (-25 % entre 2001 et 2016 – source : SOeS), conséquence d’une concurrence européenne importante (pays de l’est et du sud de l’Europe) et des pratiques de cabotage (permettant de recharger un camion après livraison pour effectuer une autre livraison dans le même pays). Cette concurrence a généré une forte concentration des transporteurs français qui cherchent aujourd’hui à maitriser leur TCO (Total Cost of Ownership). Il s’agit désormais de raisonner au-delà du strict coût de revient par kilomètre, en tenant compte également du coût de détention global : prix d’achat, prix de l’usage, entretien, pannes éventuelles, etc.

Ce contexte a soutenu la recherche de solutions techniques (dispositifs informatiques et électroniques embarqués) permettant de favoriser la productivité des véhicules et d’optimiser la gestion de flottes par la remontée d’informations en temps réel concernant la géolocalisation, la consommation et l’injection de carburant, la gestion des données sociales (liées au conducteur) ou encore la maintenance des véhicules.

L’objectif de maitrise du TCO est ainsi devenu un élément favorable au renouvellement des véhicules. Il contribue à faire évoluer l’activité de vente de VI vers la commercialisation de « solutions de transport » : au-delà du véhicule, les distributeurs développent des offres globales de services incluant notamment un contrat d’entretien, des formations à l’éco-conduite, des logiciels de gestion de flotte, des équipements digitaux. Dans ce contexte, la mise en main du véhicule devient une activité à part entière (lors de la livraison ou d’une démonstration commerciale) visant à présenter l’intégralité des fonctionnalités du véhicule pour en faciliter l’appropriation et optimiser son utilisation.

Le marché de l’après-vente est impacté par la fiabilité croissante des véhicules, l’évolution de l’activité des clients transporteurs et l’essor des technologies connectée

Les camions roulent moins (la moyenne annuelle des PL est passée de 35 313 km/an en 2010 à 30 775 km/an en 2015 – source : INSEE, SOES) et s’usent donc moins (espacement des entretiens). En conséquence, l’activité des ateliers diminue : le nombre moyen d’entrées atelier hebdomadaire est passé, entre 2012 et 2016, de 61 à 49 pour les concessionnaires, de 32 à 29 pour les agents et de 27 à 22 pour les garages (source : GIPA).

Toutefois, en 2016, l’évolution moyenne du chiffre d’affaires pour les activités d’atelier reste positive pour l’ensemble des réparateurs VI, en raison notamment de l’évolution de la nature des interventions (source : GIPA). La reprise récente des ventes s’est notamment traduite sur le marché de l’après-vente par une croissance des entrées atelier liées aux garanties et aux contrats d’entretien qui ont concerné un tiers des ventes de VI en 2016 (source : OVI). Ces contrats, qui incluent des extensions « full services » (prestations d’assurances, d’entretien-réparation, de financement, de pneumatique, etc.), sont loin de concerner l’ensemble du parc mais sont en progression : la part de transporteurs longue distance disposant d’un contrat « full services » a été multipliée par deux entre 2013 et 2015 (source : CNR).

Cette progression de la gestion de l’entretien des flottes pour le compte des transporteurs est liée au développement exponentiel des technologies sur les véhicules qui rendent les outils de diagnostic et les habilitations électriques du personnel incontournables (l’essentiel des interventions dans le VI étant lié à l’électronique). Dans un contexte de baisse structurelle du TRM, et face à des pannes moins fréquentes mais plus complexes, certains transporteurs cherchent donc à réduire les ressources financières affectées à leur atelier intégré. En 2016, seuls 3 % des ateliers intégrés étaient équipés d’une valise constructeur et 12 %, d’une valise de diagnostic multimarque (source : GIPA 2016).

En conséquence :

- Les réseaux constructeurs traitent plus de la moitié des entrées atelier, qui – contrairement au VL – concernent davantage la maintenance (préventif) que la réparation (curatif) du fait de la fiabilité croissante des camions et de la nécessité, pour les transporteurs, d’optimiser leur outil de travail (limiter l’immobilisation des camions).

- Les ateliers intégrés représentent 10 % des entrées : deux tiers d’entre elles concernent uniquement des opérations courantes de maintenance (vidanges, entretien des systèmes de freinage, des remorques, etc.).

- Contrairement au marché du VL, l’entretien des pneumatiques est principalement sous-traité aux pneumaticiens (chez qui il représente 85 % des entrées) en raison de la spécificité des techniques de pose et d’entretien (recreusage, rechapage, points de surveillance).

- Enfin, la réglementation interdisant les interventions sur chronotachygraphe aux entreprises des réseaux constructeurs, ces opérations sont donc réalisées dans les garages indépendants où elles représentent 13 % des entrées atelier.

L’emploi et ses caractéristiques

L’emploi est stable dans le VI mais face au vieillissement de la population salariée et aux difficultés d’attractivité des filières de formation initiale, le recrutement demeure un enjeu majeur pour le secteur.

Hormis un léger ralentissement entre 2009 et 2010, l'emploi se maintient autour de 23 500 salariés depuis ces dix dernières années (source : Acoss). Comparativement aux autres secteurs de la branche, il est resté stable, même pendant la période de ralentissement de l'activité. Cette stabilité de l’emploi se traduit également par le taux de salariés en CDI le plus élevé de la branche (92 % contre 88 % en moyenne, 90 % dans le VP – source : IRP Auto 2015).

Compte tenu de la stabilité de l’emploi, la moyenne d’âge est élevée (39 ans contre 37,4 ans dans la branche) et les salariés de plus de 50 ans représentent un quart des effectifs totaux du secteur (contre 22 % dans le VL - source : IRP Auto 2015). Cette part est stable, tout comme celle des + 55 ans qui représentait 13 % en 2011, 14 % en 2015 (sources : DADS/IRP Auto). Les entreprises essaient d’anticiper les départs, que ce soit en termes d’emploi (nombre de personnes à remplacer) ou de compétences à maintenir et à transmettre, par des politiques RH (recrutement, suivi de pyramide des âges) ou en ayant recours aux contrats d’apprentissage qui représentent 5,4 % des salariés du secteur (source : DADS 2014).

Les ouvriers qualifiés concernent la moitié des emplois et des recrutements. Le recrutement est un enjeu fort pour le secteur où, en 2014, près d'un établissement sur deux a recruté (source : Enquête Recrutement ANFA 2015). Mais il n’est pas sans difficulté : les pratiques de débauchage sont fréquentes et le renouvellement des départs en fin de carrière se heurte à des difficultés d’attractivité des filières de formation initiale. Trouver du personnel qualifié et pouvoir le garder reste ainsi un problème rencontré par les entreprises, qu’il s’agisse des réseaux constructeurs ou indépendants (Source : GIPA PL 2016).

Les facteurs d'évolution

L’activité de vente et de maintenance des poids lourds doit s’adapter à l’évolution du déplacement des marchandises :

Dernièrement, ont été constatées, une baisse du transport des produits pour l’industrie, une progression du transport de produit pour la consommation finale (phénomène lié à la progression de la vente à distance, de l’e-commerce et de la grande distribution…). En conséquence, le TRM s’est réorganisé pour gérer du groupage de marchandises palettisées, transitant de façon croissante par des zones logistiques.

En réponse, les entreprises du Poids Lourd :

- vendent d’autres types de produits (véhicules plus lourds capables de transporter plus de marchandises),

- couvrent des zones géographiques (proches des zones logistiques),

- ont recours à de nouvelles compétences, notamment en matière de SAV (assurer la demande de maintenance « en flux tendus » d’un camion considéré comme une machine-outil).

Le transport de voyageur, quant à lui, est en progression constante et amène les entreprises du Poids Lourd à traiter directement avec les collectivités territoriales, ou avec des entreprises privées.

Le transport urbain est le plus souvent géré par des grandes entreprises souvent en contrat avec les municipalités tandis que le transport interurbain est plus souvent à la charge des petites et moyennes entreprises (le transport scolaire et/ou le transport de touristes).

Pour le transport de marchandises, comme pour le transport de voyageurs, l’entretien et la réparation des équipements est assuré en partie par l’entreprise de transport dans ses ateliers intégrés et en partie dans un garage poids lourds. L’évolution technologique et la nécessité de disposer de matériels et de compétences spécifiques peut limiter le recours à l’atelier intégré.

La règlementation qui vise à sécuriser les conducteurs et à dépolluer les camions :

Elle a permis d'introduire de nouveaux équipements sur les véhicules et de nouvelles activités d’installation, de vérification et d’entretien d’équipements. Plusieurs domaines sont concernés :

- l’installation et l’entretien des équipements périphériques de sécurité (qui requièrent un agrément spécifique).

- la numérisation du chrono-tachygraphe depuis 2006 (qui doit être vérifié et étalonné informatiquement).

- la privatisation du contrôle technique (qui a entrainé une multiplication des points de contrôle).

La réglementation européenne anti pollution Euro 6 est entrée en vigueur depuis le 1er janvier 2014. Il s’agit de la sixième norme visant la réduction des émissions de polluants pour les camions et tracteurs depuis 1990. Ces normes de plus en plus restrictives ont conduit les constructeurs de poids lourds :

- à optimiser l’ensemble de la chaine cinématique : les moteurs et boîtes de vitesse sont entièrement gérés par l’électronique et connectés avec les autres véhicules empruntant le même trajet, afin d’optimiser la consommation de carburant ;

- à améliorer la dépollution des moteurs par des technologies post-traitement.

Ces évolutions de la règlementation favorisent le renouvellement du parc PL, en conjoncture favorable, et entrainent une augmentation des activités des entreprises (installation d’équipements répondants aux nouvelles normes, préparation des véhicules au contrôle technique…), qui peuvent aussi être l’occasion d’une diversification de la prestation de services.

Les évolutions techniques se sont développées :

D’une part en réponse aux exigences européennes anti-pollution et d’autre part en fonction des attentes des transporteurs (rendement moteur/chaîne cinématique). Parmi ces nouveautés techniques, on relève plus particulièrement :

- le traitement informatique de l’injection de carburant dans le moteur : évaluation électronique (informations transmises par différents capteurs) de la quantité nécessaire de carburant à injecter, au moment opportun de l’injection dans le moteur en fonction de nombreux paramètres moteur et d’équipements environnants (rapport de boîtes de vitesse, climatisation, poids transporté, caractéristiques de la conduite…).

- le traitement des gaz d’échappement selon deux types de technologies : l’EGR et le SCR. L’EGR (Exhaust Gas Recirculation) est une technologie de recirculation des gaz d’échappement qui utilise en aval un filtre à particule. Le filtre à particules détruit une certaine quantité de ces particules et limite ainsi la pollution de l’air. Le SCR (Selective Catalytic Reduction) est un procédé de post traitement qui nécessite un additif à base d’urée injecté directement dans le circuit d’échappement, couplé en aval à un catalyseur d’oxydation pour réduire les émissions d’oxydes d’azote (Nox) comportant un film à particules (utilisé en combinaison avec le catalyseur d’oxydation, souvent, en une seule et même pièce).

- l’automatisation des boîtes de vitesse et la gestion électronique du couple moteur en fonction de la boîte de vitesse et de la puissance de traction requise.

Métiers et formation

La filière de formation aux métiers de la maintenance poids lourds s’intitule désormais « véhicule de transport routier » (VTR) pour les diplômes et « véhicules utilitaires et industriels » (VUI) pour les titres tels que le CQP.

Elle compte 4 808 jeunes en formation en 2016/2017, dont 43 % d’alternants. Le Bac pro et le BTS y sont davantage préparés que dans d’autres filières du fait du développement avancé des technologies sur les véhicules. Ainsi, en 2016/2017, le BTS concerne 11 % des effectifs (contre 8 % dans le VL) et le Bac Pro reste le diplôme le plus préparé (70 % des effectifs), majoritairement en lycée (67 %).

La filière Maintenance VI a vu ses effectifs progresser de 4 % à la rentrée 2016/2017 et reste la formation qui offre les meilleures chances d’insertion, quel que soit le mode de formation.

Plus tardive que dans le VL, la reprise des effectifs constatée dans le VI à la rentrée 2016/2017 confirme le regain d’activité du secteur. Elle concerne essentiellement l’apprentissage (+10,8 % par rapport à la rentrée 2015/2016, +2,2 % de lycéens). Cette progression de l’apprentissage traduit les besoins en recrutement/renouvellement. Elle concerne l’ensemble des niveaux de formation : +14,7 % de CAP, +9 % de Bac pro et +11,3 % de BTS.

Parmi les apprentis en emploi ayant suivi une formation de la filière VI, deux tiers ont trouvé un emploi dans une entreprise de la branche en 2016.

22 qualifications du secteur du Véhicule Utilitaire et Industriel ont été reconnues pour leur savoir-faire spécifique au sein du RNQSA (Répertoire National des Qualifications des Services de l’Automobile).

Parmi elles, 8 qualifications concernent le domaine de la vente VUI (4 au niveau cadre, 4 au niveau agent de maitrise) et 14 qualifications concernent celui de la maintenance VUI, dont 8 au niveau ouvrier/employé :

- Mécanicien de maintenance VUI

- Opérateur maintenance pneumatiques VI

- Mécanicien spécialiste VUI

- Électricien spécialiste VUI

- Opérateur spécialiste maintenance pneumatiques VI

- Technicien confirmé mécanique VUI

- Technicien confirmé VUI

- Technicien expert après-vente VUI

La GRH

Les entreprises du Poids Lourd expriment souvent des difficultés de recrutement.

La généralisation et la rapidité avec lesquelles les technologies se sont développées constitue probablement un élément de compréhension des difficultés de gestion de l’emploi : la compétence technologique est difficile et longue à acquérir. De fait, l’investissement-formation est conséquent pour ces entreprises et le débauchage fréquent.

En temps de crise, ces entreprises visent à maintenir leur personnel dans une perspective de reprise économique. Certaines ont donc développé une activité de vente de SAV, afin de « vendre des heures ateliers ».

Compte tenu de l’ensemble de ces spécificités, le secteur du Poids Lourd développe ses pratiques de gestion des ressources humaines en vue d’adapter les compétences des salariés et de fidéliser la main d’œuvre. A cet effet, des outils de gestion des ressources humaines ont été mis en place (entretien individuel de fin d’année, évaluation des besoins en formation, évaluation et amélioration des conditions de travail…). Ces outils, souvent impulsés par la direction, voire les constructeurs, requièrent un accompagnement particulier du management intermédiaire généralement issu par promotion interne, de la mécanique ou de l’électricité. De plus, l’évolution technologique, en « dépolluant » les camions, a contribué à « dépolluer » les ateliers, ce qui procure de meilleures conditions de travail (moins de fumée, moins de salissures).

Les pratiques de recrutement :

Les entreprises du Poids Lourd procèdent soit par anticipation en formant des apprentis (en conjoncture favorable) pour constituer un « vivier » de compétences, dans le cadre d’une préparation des départs en fin de carrière, soit par réaction au marché, en recrutant des personnels par différents moyens (annonces presse, bouche à oreille, intérim, cabinets de recrutement …). Les exigences sont assez modestes en matière de niveau de formation et de spécialité de formation à l’embauche, et l’idée est assez répandue que la formation se fait après le recrutement, grâce aux stages constructeurs, dans le cadre de la formation continue.

Dans le secteur du Poids Lourd, la formation continue est organisée et impulsée par les constructeurs qui disposent chacun de leurs dispositifs (programme, accompagnement, centre de formation, formation à distance…). La FC dans le Poids Lourd est donc essentiellement mono-marque. L’usage de la formation continue pour l’ensemble des salariés est fréquent en raison :

- de l’accélération du développement technologique (informatique, électrique, gestion des systèmes électroniques) ;

- du cadrage règlementaire de la profession (multiplication des agréments nécessaires à l’exercice de l’activité) ;

- des besoins de faire évoluer les métiers vers plus de commercialisation des services ;

- du développement des outils de management qui impliquent un accompagnement des utilisateurs.

Évolution des activités et des compétences

Les nouvelles technologies qui ont permis d’augmenter le rendement des moteurs, de diminuer la consommation de carburant et d’augmenter la durée de vie des véhicules (les moteurs actuels atteignent couramment 1 000 000 km, sans réfection du moteur contre 500 000 km il y a 20 ans), ont été possibles grâce à l’introduction croissante de l’électronique embarquée et de l’informatisation des systèmes qui passe par la multiplication des boîtiers électroniques communicants entre eux et le développement du multiplexage. Ces équipements induisent, pour le service après vente, des compétences en électricité et en informatique, une bonne connaissance des systèmes et de leur fonctionnement, des outils de diagnostics et un accès aux codes nécessaires pour le paramétrage.

Compte tenu des difficultés économiques actuelles, les entreprises cherchent à diversifier leurs offres de service (démarchage, prestation de services auprès des transporteurs, des municipalités…) et à développer de nouveaux concepts de services (offrir un service global). Cette nouvelle tendance entraîne la « commercialisation » de l’après-vente. Les responsables de l’après vente sont donc confrontés à la nécessité de développer leurs compétences commerciales et organisationnelles.

L’activité « vente » évolue quant à elle, vers une plus grande « technicité » de l’acte de vente. Le vendeur doit pouvoir évaluer au plus juste le besoin du client afin de définir la chaîne cinématique adaptée à l’usage du véhicule (type de route, type de marchandises transportées…) et réaliser de la vente « additionnelle » (vendre des contrats de financement, de garantie, de contrat d’entretien…) pour soutenir l’activité SAV des entreprises.